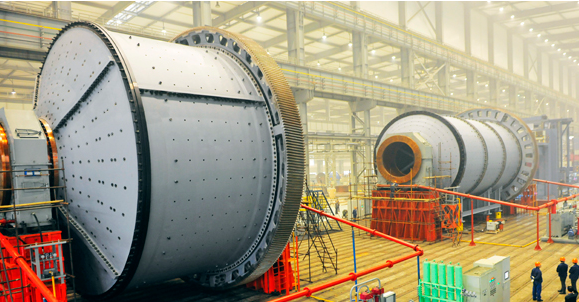

在清华大学贝氏体钢研究及推广中心(下称“贝钢中心”)与中冶集团\昆钢集团的下属企业合作,研发出高性能贝氏体钢锻造耐磨衬板,并在昆钢大红山铁矿半自磨机上试用,取得成功。这标志着锻造衬板产品已具备大规模生产和市场推广应用条件。衬板主要用于矿山直径5-14米大型半自磨机、自磨机(图1)上,是该类设备的易耗部件。衬板应用环境属于高频重载高冲击恶劣条件下服役,目前铸造高锰钢衬板在半自磨机上应用变形量大易造成筒体变形,低合金钢类衬板应用经常出现衬板断裂,衬板使用3个月左右,经常需要停车更换部分变形和断裂的衬板。衬板检修通常停掉整个矿山生产线,制约了矿山生产效率和磨矿率降低。因此,开发高性能半自磨机耐磨衬板是矿山企业贯彻国家节能减排政策、产业提速升级的迫切需求,对国内外矿山而言是具有革命性意义的。

图1 大型半自磨机

清华大学材料学院的张弛研究员带领贝钢中心研发团队开发出新型贝氏体钢锻造耐磨衬板,解决了铸造衬板中频炉熔化冶炼原材料合金元素不稳定和和铸造成型易出现的缩松、夹渣等问题。研发团队以材料基因组的合金组织设计思路,集成了冶金、高温热处理和锻造成型工艺,在计算材料学的基础上提出了全流程、全寿命锻造衬板的设计工艺和组织设计思路,开辟了国内外半自磨机、自磨机衬板行业中贝氏体锻造衬板的先河;利用精炼钢保证原材料的稳定性,锻造采用自由锻成形技术降低模锻的生产成本,解决了高频重载高冲击下衬板变形和裂纹低寿命的难题。研发的贝氏体锻造耐磨衬板基体硬度HRC35左右,使用过程中硬化硬度HRC45以上,极大地改变了高频重载高冲击下原有铸造半自磨机衬板使用3个月出现变形或断裂后频繁停机,现贝氏体钢锻造耐磨衬板提升到180天不变形不裂纹不停机。该项目于2018年启动,研发团队张弛、刘文利等人先后多次在汝阳、金川、大红山、普朗、玉龙多个大型矿山进行调研、交流、推广,2020年在大红山铁矿8848半自磨机上装机多次试用,截止目前已连续服役近5个月,各项性能优异,超过设计预期,使用寿命是原铸造衬板的2倍以上。

图2 原铸造成型高锰钢衬板应用3个月和现用贝氏体锻造成型应用5个月过后.拆除下来的衬板对比

贝钢中心的相关研发工作起源于上个世纪八十年代的清华大学方鸿生教授、郑燕康教授等发明的锰系空冷贝氏体钢。近年来,通过国家“973”、“863”项目的支持贝钢中心得到更高速和更大范围的发展。高速、重载时代,铁路系统的材料疲劳伤损、辋裂等安全问题日益突出。当前对铁路材料轮轨服役中表层微观组织演化理论认识的缺乏成为了制约轮轨性能优化的关键因素,贝钢中心开展了服役条件下轮轨接触表层组织的动态损伤演变机制研究,建立了多场耦合弹塑性有限元及断裂理论模型,揭示了影响现有珠光体轮轨材料服役性能的关键组织因素,构建了轮轨钢疲劳失效基因链,为高性能轮轨材料组织结优化提供理论基础。开展了新型高强、高韧、耐磨贝氏体轮轨材料的研发设计,参与研发的贝氏体辙叉已成功应用;参与研发的的贝氏体车轮已在列车上开展服役实验。2018年,团队研究项目“高性能贝氏体/马氏体复相高强钢的研发与应用”获得冶金科学技术二等奖。2019年,贝钢中心与马鞍山钢铁公司联合成立“清华大学(材料学院)—马鞍山钢铁股份有限公司铁基新材料联合研究中心”,针对轴承钢、齿轮钢和弹簧钢等展开工作。2020年贝钢中心与北京科技大学膏体充填采矿技术研究中心成功为非洲铜矿地下1000多米矿井充填项目开发出矿井专用贝氏体充填耐磨管,挽救非洲铜矿采用复合充填管道出现裂纹和堵管面临几百万美元废井的风险。